Od ES do MES

Pojęcie ES (Energy Saving) w ostatnich latach stało się nośne i popularne. Pojawił się ogólny trend do szukania oszczędności we wszelkich możliwych sektorach przedsiębiorstwa: począwszy od zakupów, wydatków eksploatacyjnych, poprzez zużycie mediów, aż po efektywne wykorzystanie maszyn i zasobów. Powstały różne programy mające ten proces ułatwić czy umożliwić.

Szukając oszczędności okołoprodukcyjnych z pewnością warto zwrócić uwagę na zapotrzebowanie i zużycie mediów. Niemal w każdym zakładzie są co najmniej dwa: energia elektryczna i sprężone powietrze. Aby móc w jakikolwiek sposób zaoszczędzić na ich zużyciu, wypada wiedzieć, ile się ich tak naprawdę zużywa, czyli należy je opomiarować.

Zazwyczaj rachunek za energię elektryczną dotyczy zużycia całego zakładu i nie są wyodrębnione na poszczególne odbiory, jak np. biura, sprężarkownia, oświetlenie hali produkcyjnej, jej sekcji czy maszyny. A przecież tylko szczegółowa informacja o zużyciu w poszczególnych obszarach pozwoli szukać oszczędności i kontrolować zużycie mediów. I do tego da się to zrobić!

Jedna z podwarszawskich firm produkująca m.in. elementy z tworzyw sztucznych, zdecydowała się na stworzenie systemu opomiarowania maszyn. W pierwszej kolejności pod lupę poszła hala z dwudziestoma wtryskarkami. Zaczęto mierzyć energię elektryczną i zużycie sprężonego powietrza na każdej z maszyn. Zastosowano tu jeden centralny sterownik PFC200, zaś na każdej z wtryskarek zamontowano interfejs sieciowy Ethernet IP (750-352). W komplecie z interfejsem, każda wtryskarka otrzymała moduł pomiaru mocy 3-fazowej (750-494) oraz moduły wejść analogowych do podłączenia przepływomierza sprężonego powietrza i wody lodowej. Dane z poszczególnych interfejsów zbierane są w centralnym sterowniku PFC200, a następnie kierowane dalej do systemu SCADA oraz udostępniane lokalnie w wizualizacji sterownika.

Szkoda mocy

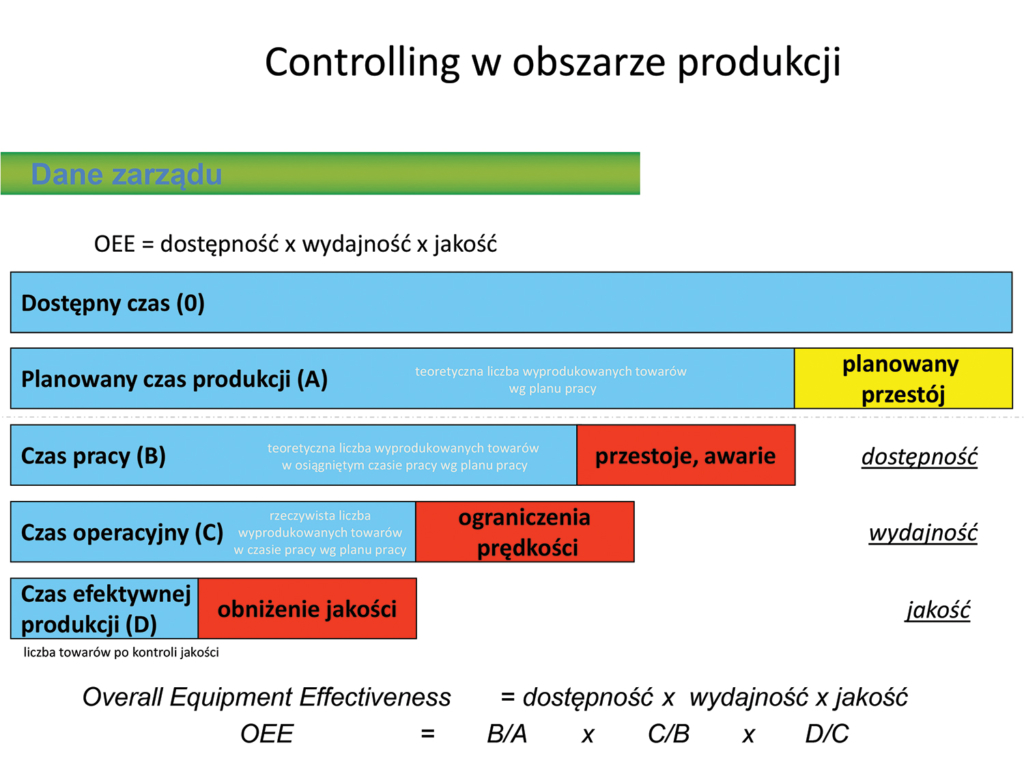

Sterownik PFC200 w tej aplikacji (jedynie do mierzenia zużycia energii i sprężonego powietrza) byłby jak kombajn użyty do koszenia trawnika przed domem. Szkoda, aby marnowała się taka moc obliczeniowa, zwłaszcza w aplikacji do kontrolowania strat! Dodano więc do każdego interfejsu na maszynie moduły wejść binarnych oraz wejść termopar. Dzięki temu oprócz pomiaru mediów, kontrolowane są jeszcze elementy procesu, takie jak: czas pracy/przestoju maszyny, czas cyklu, poduszka resztkowa, ilość braków, temperatury w istotnych punktach i inne. Właściciel zyskał zatem kontrolę obłożenia pracą maszyny, co z kolei pozwala na uwzględnienie jej wydajności w planach produkcyjnych, planowanie postojów remontowych z dużym wyprzedzeniem i obliczenie współczynnika EEM.

W ten sposób – zaczynając od prostego programu oszczędnościowego ES – doszliśmy do systemu klasy MES, instalując go na maszynach, które nie miały wcześniej przygotowanego interfejsu ani możliwości do wpięcia ich w taki system.

Zastosowanie zunifikowanych zestawów z interfejsem sieciowym pozwoliło na elastyczne i rozłożone w czasie rozbudowywanie systemu – od kilku pierwszych maszyn testowo, aż po opomiarowanie wszystkich na całej hali.

Marcin Daszuk, WAGO.PL

fajny artykuł