Jak zainstalować nową chłodziarkę absorpcyjną i urządzenia peryferyjne do istniejącego budynku w wolno stojącym morskim kontenerze? Jedno jest pewne – z właściwym partnerem z obszaru techniki budynkowej oraz z odpowiednim rozwiązaniem w zakresie automatyki. Tak zrobiła firma CHRISTOFFERS z Delmenhorst, zapraszając do współpracy firmę WAGO z Minden. Od przetwornicy częstotliwości, poprzez instalację chłodzenia po podłączenie do systemu sterowania budynkiem – cała automatyka agregatu chłodniczego działa na bazie sterownika PFC200. Tym samym WAGO I/O System 750 po raz kolejny udowodnił, że w równym stopniu nadaje się do zastosowań seryjnych, jak i do rozwiązań skrojonych na miarę.

Możesz przesłuchać ten artykuł na Spotify:

Jak powszechnie wiadomo, wszystko wymaga czasu – a już na pewno procedura w urzędzie gminnym. Niejeden inwestor mogłoby o tym długo opowiadać. Dla zarządców uniwersytetu w północnych Niemczech biurokratyczna ścieżka najwyraźniej była nie do przyjęcia. Aby zmodernizować system chłodniczy w istniejącym budynku, potrzebna była jego rozbudowa, aby pomieścić nowe urządzenia. Ponieważ wniosek o pozwolenie na budowę nie miałby w przewidywalnej przyszłości szans na pomyślne rozpatrzenie, potrzebny był sprytny pomysł – oraz kreatywny partner z dużym doświadczeniem.

Kreatywne rozwiązanie szyte na miarę – od renomowanego eksperta

Zamiast budować osobne pomieszczenie techniczne, zarządcy budynku bez zbędnych ceregieli zdecydowali się na nietypowe rozwiązanie: stojący na zewnątrz budynku dalekomorski kontener. Co prawda, przy takim „mobilnym” pomieszczeniu również trzeba przestrzegać wielu przepisów, niemniej jednak taka procedura zatwierdzenia jest znacznie prostsza. „W przeciwieństwie do zaplanowanej rozbudowy, wymiary standardowego kontenera są po prostu takie, jakie są” – mówi David Gellermann. Kierownik działu inżynierii elektrycznej w CHRISTOFFERS Anlagen- und Gebäudetechnik odegrał wiodącą rolę w umieszczeniu skomplikowanego agregatu absorpcyjnego o mocy 318 kW w stalowej skrzyni o wymiarach 8 na 40 stóp.

Na szczęście ten specjalista HVAC z Delmenhorst zjadł zęby na takich nietypowych projektach. Także pracownicy firmy CHRISTOFFERS nie raz byli stawiani na nogi, gdy sprawy się komplikowały i trzeba szukać nieoczywistych rozwiązań. Tak jak w tym przypadku: właściwa budowa systemu chłodniczego trwała około trzech, czterech tygodni od momentu opracowania schematu systemu i zaprojektowania szafy sterowniczej automatyki. „Ponieważ kontener można transportować, mieliśmy możliwość wykonania większości prac hydraulicznych, montażowych i elektrycznych w naszej siedzibie. Na miejscu pozostał jedynie montaż agregatu i wykonanie końcowych prac przyłączeniowych” – wymienia kolejne zalety tego projektu.

Kilka podsystemów, jedna automatyka

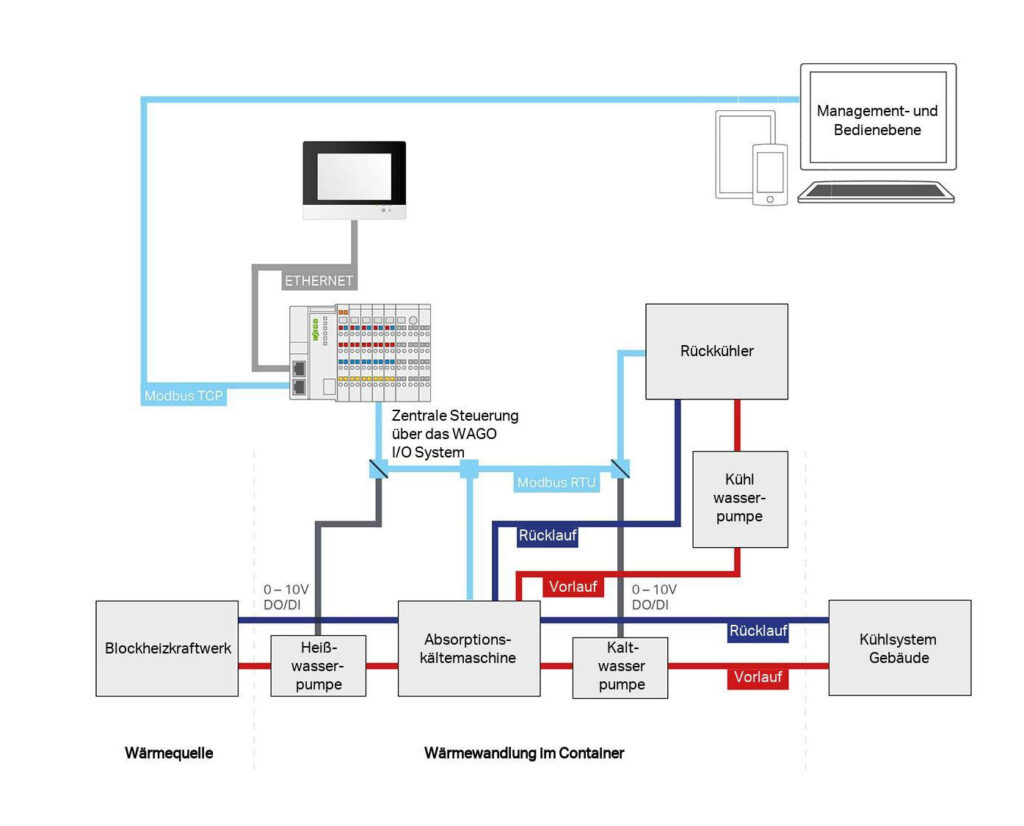

Aby móc chłodzić budynek urządzeniami z kontenera, potrzebne są cztery pompy: pierwsza pompuje do agregatu chłodniczego potrzebną do absorpcji ciepłą wodę z pobliskiej jednostki kogeneracyjnej. Druga pompuje wodę chłodzącą z agregatu chłodniczego do instalacji chłodniczej na dachu kontenera. Trzecia pompa łączy agregat chłodniczy z uniwersytecką siecią chłodniczą. I wreszcie czwarta pompa do tzw. chłodzenia swobodnego (free cooling) jest stosowana zawsze wtedy, gdy przy bardzo niskich temperaturach na zewnątrz można wykorzystać powietrze z otoczenia do wytworzenia chłodu przez chłodnicę i dodatkowy wymiennik ciepła. Pozwala to zaoszczędzić koszty, ponieważ agregat chłodniczy może być czasowo wyłączony.

„Te cztery podsystemy i ich poszczególne komponenty naturalnie nie pochodzą od tego samego producenta” – Gellermann opowiada o jednym z wyzwań: „Naszym zadaniem było połączenie autorskiej automatyki sterowania agregatem chłodniczym i wszystkimi urządzeniami peryferyjnymi w kontenerze oraz sprzężenie ich z nadrzędnym systemem zarządzania budynkiem”. Potrzebny był system automatyki, który byłby zarówno otwarty, jak i modularny. Właśnie taki, jak WAGO I/O System 750, który zresztą firma CHRISTOFFERS rutynowo stosuje od lat.

Bezbłędna komunikacja instalacji chłodniczej z systemem zarządzania budynkiem

Sterownik PFC200 jest centralną jednostką sterującą w kontenerze chłodniczym uczelni. Do sterownika dołączonych jest w sumie 15 modułów I/O pozwalających na podłączenie różnych sygnałów cyfrowych i analogowych. Po stronie wejściowej rejestrowane są m.in. komunikaty o pracy i usterkach, temperatury zasilania i powrotu oraz sygnały zwrotne dotyczące położenia. Po stronie wyjściowej sterowane są przetwornice częstotliwości, zawory i przepustnice. Agregat chłodniczy komunikuje się z systemem chłodniczym poprzez Modbus RTU za pośrednictwem modułu interfejsu szeregowego systemu WAGO I/O. PFC200 (750-8212) posiada złącze RS-232/-485 oraz dwa złącza ETHERNET, które w tej aplikacji służą do nawiązania komunikacji Modbus TCP z systemem zarządzania budynkiem oraz połączenia z WAGO Touch Panel 600.

Łatwe projektowanie automatyki dzięki gotowym bibliotekom

Automatyka WAGO jest technicznie realizowana przez e!COCKPIT. „Zamiast zajmować się wieloma pojedynczymi programami, dzięki oprogramowaniu inżynierskiemu WAGO projektujemy znacznie wydajniej, ponieważ całe portfolio mieści się w jednym nowoczesnym programie” – mówi David Gellermann. W oparciu o CODESYS V3 wszystkie aplikacje dla uczelni zostały sprawnie zaimplementowane w e!COCKPIT za pomocą bloków funkcyjnych. Jest to szczególnie wygodne, ponieważ WAGO dostarcza gotowe biblioteki HVAC. Można je wykorzystać do odwzorowania niemal wszystkich typowych zadań dla ogrzewania, wentylacji i chłodzenia w technice budynkowej. „Dlatego łatwo było nam od razu bezbłędnie zautomatyzować cały system chłodniczy” – wspomina Gellermann.

Indywidualne rozwiązania standardowe

System chłodzenia dla uczelni jest specjalnym rozwiązaniem, które w tej formie nie występuje nigdzie indziej w Niemczech – przynajmniej na razie. Bo pierwsze zapytania w sprawie podobnych rozwiązań już wpłynęły do CHRISTOFFERS. David Gellermann i jego zespół są na to dobrze przygotowani, także dzięki elastycznej technice automatyzacji z Minden: „W każdej chwili mamy do dyspozycji wszystkie opcje, zarówno w samym budynku, jak i przy budowie instalacji. Ponieważ możemy komunikować się za pomocą prawie każdej sieci obiektowej i przesyłać prawie każdy sygnał. Dzięki WAGO I/O System 750 jesteśmy w stanie zrealizować każde indywidualne życzenie”.