Automatyczne linie montażowe nierzadko zaskakują stopniem swojego skomplikowania. Powodem jest ich wyjątkowo wielobranżowy charakter – mechanika, automatyka, mechatronika czy pneumatyka.

Niezależnie jednak od stopnia skomplikowana można tam znaleźć powtarzające się rozwiązania, jak np. systemy transportu czy pozycjonowania produkowanych elementów. Trudno sobie bowiem wyobrazić linię montażową bez sprawnie działającego systemu przemieszczania produktów między kolejnymi gniazdami, czy systemu odpowiadającego za właściwe ich ułożenie. To oczywiście wyzwania głównie dla branży mechanicznej, choć dotykające także techniki napędowej, a konkretnie powszechnie tam stosowanych silników krokowych.

Jak działają silniki krokowe?

W największym skrócie – przekształcają one impulsy elektryczne na obrotowy ruchy mechaniczny. Każdy impuls podany na uzwojenia silnika powoduje obrót wirnika o niewielki kąt, zwykle 0,72…3,6 stopnia. Jak łatwo się domyślić, nie są one demonami szybkości. Ale nie o to chodzi, szczególnie w liniach montażowych. Paradoksalnie ich ogromną zaletą jest możliwość pracy z bardzo małymi prędkościami i jednocześnie pełnym momentem obrotowym. Dla napędów kilkusetwatowych są to wartości rzędu 10 Nm (również moment trzymający), co jest naprawdę imponujące. Niewątpliwym plusem jest także żywotność, wynikająca z braku układu komutatorowego, a więc elementów ciernych.

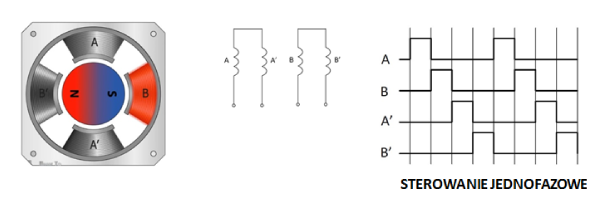

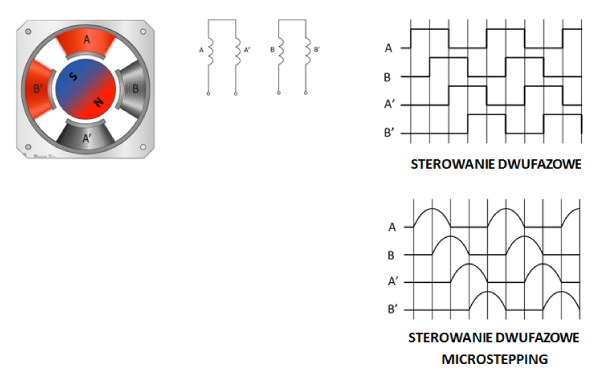

Oprócz listy zalet są niestety również mankamenty: stosunkowo duży pobór prądu oraz, w przypadku dużych obciążeń, możliwość gubienia kroków. W powyższych aplikacjach wady te jednak nie mają kluczowego znaczenia. Ważnym zagadnieniem pozostaje również sposób sterowania silnikami krokowymi. Z reguły są to dedykowane drivery lub tylko wzmacniacze sygnału pochodzące wprost ze sterownika PLC, a najczęściej z portu RS-422. Sterowanie bowiem odbywa się poprzez podanie odpowiedniej sekwencji impulsów na każdą z dwóch cewek: A i B. Niezależnie od budowy wyróżniamy trzy typy sterowania – jednofazowe, dwufazowe i microstepping, który jako bardziej zaawansowanym typ sterowania dwufazowego umożliwia właściwie całkowite pozbycie się efektu krokowego.

Jak tym sterować?

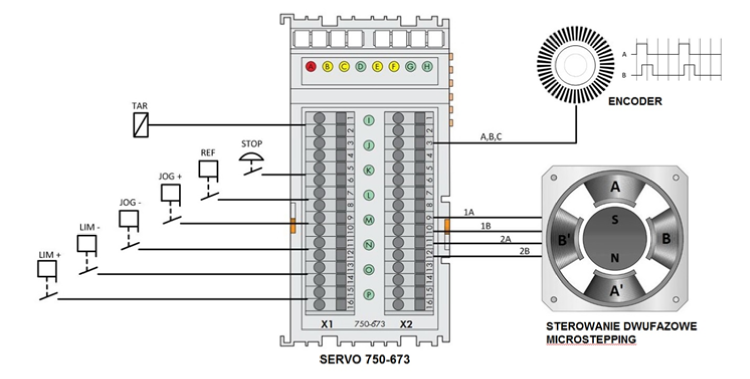

Sama budowa driverów to zagadnienie średnio skomplikowane, tym bardziej, że na rynku dostępnych jest mnóstwo układów scalonych pełniących rolę stopnia mocy. W praktyce jednak znacznie wygodniej jest sięgnąć po rozwiązania łączące w sobie nie tylko funkcję drivera, ale również sprzętowego pozycjonowania czy zabezpieczenia krańcowego układu mechanicznego. Wszystko to, a nawet więcej, realizuje najbardziej zaawansowany z modułów sterownia silnikami krokowymi WAGO – SERVO 750-673. Oprócz divera mogącego wysterować silniki krokowe o mocy prawie 500 W – co jest wystarczające w przypadku większości układów transportowych czy pozycjonujących linii montażowych – posiada on sporo dodatkowych funkcjonalności.

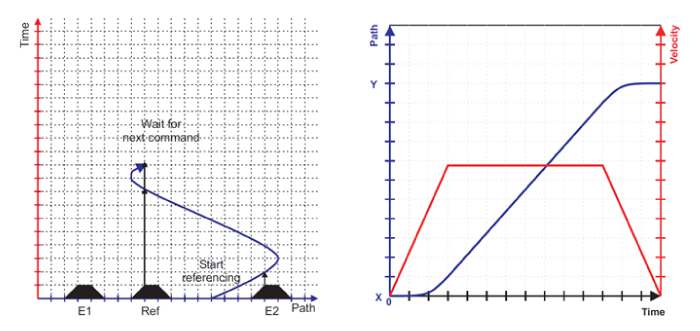

Dzięki wbudowanemu enkoderowi ma on możliwość zapobiegania niekorzystnemu zjawisku gubienia kroków przy nadmiernym obciążeniu mechanicznym silnika. Poza tym odpowiednie wejścia sprzętowe realizują: dojazd do punktu referencyjnego, ograniczenia krańcowe, wyłączenie awaryjne oraz ręczne sterowanie napędem. Co jednak najważniejsze, dzięki dedykowanej bibliotece wszystkie parametry sterowania dostępne są wprost w bloku funkcyjnym. Tym sposobem pozycjonowanie wykorzystujące przecież regulację PID, ruch z określoną rampą, parametryzacja takich wielkości jak prędkość i przyspieszenie, nie jest już naszym zmartwieniem. Korzystamy z gotowych rozwiązań, a zaprogramowanie sekwencji ruchu jest ograniczone tylko naszą pomysłowością i potrzebami.

Warto przypomnieć również o skalowalności całego rozwiązania, czyli zabudowy w węźle z jednym PLC tylu modułów, ile w aplikacji napędów. Poniżej sterowanie z dwoma modułami 750-673 realizującego dwuwymiarowy układ kartezjański w jednym z pulpitów demonstracyjnych.

Marek Piątkowski, WAGO.PL

Brzmi naprawdę interesująco, dzięki za wpis! Dodaję go sobie do zakładek!