Zastosowanie IO-Link w przemyśle

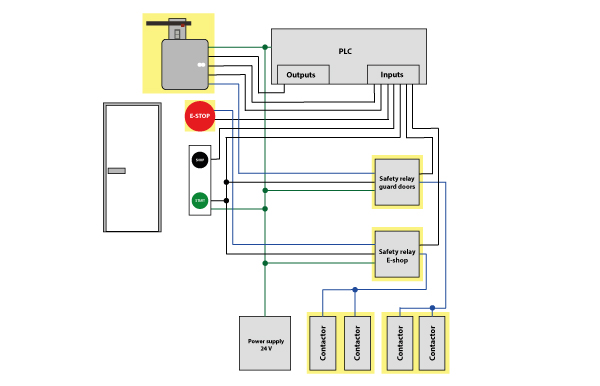

Zanim powstały komunikacyjne sieci przemysłowe działania związane z utrzymaniem ruchu oraz diagnostyką były znacznie utrudnione. Tradycyjne instalacje przemysłowe charakteryzują się dużą liczbą przewodów oraz ich typów, mnogością punktów połączeniowych oraz multiplikowanymi przekaźnikami bezpieczeństwa. Generuje to ogromne nakłady inwestycyjne przy uruchomieniu, przezbrajaniu czy usuwaniu awarii maszyn.

Zaczęto pracować nad rozwiązaniami, które pozwalałyby na integrację urządzeń w całym obszarze automatyki. Takie możliwości daje m.in. IO-Link. Technologia IO-Link link w znacznym stopniu zredukowała problemy z uruchomieniem i eksploatacją instalacji przemysłowych.

Co to jest IO-Link?

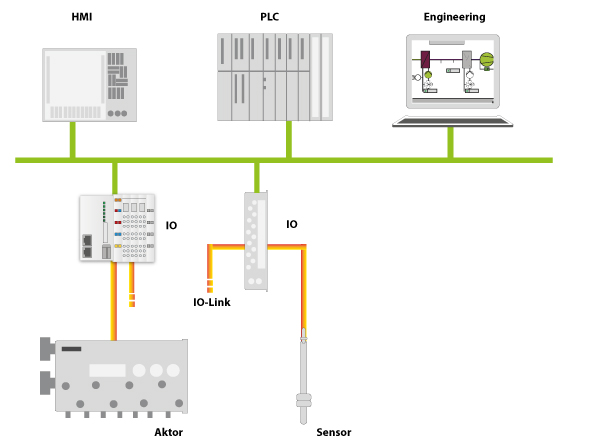

IO-Link jest standardem protokołu komunikacji szeregowej zgodnym z normą IEC 61131. Komunikacja IO-Link opiera się na połączeniu punkt-punkt (ang. point-to-point) pomiędzy czujnikiem lub elementem wykonawczym a modułem interfejsu.

Dzisiaj coraz więcej czujników i elementów wykonawczych (siłowników, serwomotorów) jest już wyposażonych w mikroprocesory, których używa się np. do sterowania pracą urządzeń, parametryzacji i przechowywania danych konfiguracyjnych.

Zastosowanie IO-Link pozwala na transmisję danych zawierających stany przełączania oraz dane procesowe urządzeń. Dodatkowo mogą być wymienione komunikaty diagnostyczne oraz informacje nastawionych parametrach procesowych.

Fizyczna natura IO-Link

Transmisja danych IO-Link opiera się na sygnale 24 V i dlatego jest szczególnie odporna na czynniki zewnętrzne. Czujniki (czujniki ciśnienia, sensory optyczne) połączone są z IO-Link za pomocą standardowych złączy M12. Nie ma wymogu stosowania kabli ekranowanych i uziemienia.

- standaryzacja 3/4 przewody

- rozdzielenie zasilania i komunikacji

- implementacja w masterze „obowiązkowa”

- czwarte wyjście dla dowolnego zastosowania wej/wyj (np. wyjście PNP)

Zalety zastosowania IO-Link

Technologia IO-Link pozwala na znaczne oszczędności, na różnych etapach produkcji i użytkowania maszyn. Niewątpliwymi zaletami takiego rozwiązania są: szybkość uruchomienia instalacji, łatwa parametryzacja czujników w trybie „in line” oraz przezbrajanie, możliwość pracy w trudnych warunkach, bez konieczności montażu modułów w szafach sterowniczych.

Przykładem zastosowania technologii IO-Link w praktyce są małe, kompaktowe maszyny, w których czujniki montuje się blisko siebie, co znacznie utrudnia do nich dostęp. W takim przypadku doskonale sprawdza się parametryzacja poprzez IO-Link. Przy wymianie czujnika ustawione wcześniej parametry są automatycznie przesyłane do nowego urządzenia. W ten sposób wyklucza się błędy podczas parametryzacji i można sprawdzić, czy identyczny typ urządzenia podłączony jest do portu.

Moduły IO-Link można swobodnie montować blisko jednostek napędowych dzięki temu nie potrzeba długich przewodów jak w przypadku tradycyjnej instalacji. A z kolei krótsze przewody to mniejsze zagrożenie ich uszkodzenia przez awarie mechaniczne ruchomych elementów maszyn. Nawet w przypadku ewentualnego uszkodzenia przewodów ich wymiana jest bardzo szybka, bo wymieniamy odcinek do wyspy IO linkowej, która jest z reguły zamontowana na bezpiecznej części konstrukcji maszyny. Dobrym przykładem jest pracujące ramię robota.

PLC WAGO z masterami IO-Link

Zastosowanie IO-Link pozwala na spójna komunikację pomiędzy systemem sterowania a poszczególnymi czujnikami. Poniżej schemat skomunikowania sterownika WAGO 750-8202 z I/O masterami za pomocą protokołu Modbus TCP.

Niedawno WAGO wprowadziło na rynek nowy sterownik PFC 750-8208 jako jednostkę do sterowania centralnego – master PROFIBUS. Taki model można skomunikować z masterem I/O linkowym wyposażonym protokół PROFIBUS. Pomimo że PROFIBUS nie jest już protokołem rozwijanym, to dużo urządzeń w przemyśle nadal posiada wbudowany taki interfejs. Dzięki sterownikowi 750-8208 istnieje możliwość rozbudowy starszego typu urządzeń o nową technologię.

Grzegorz Włosek, WAGO PL

1- nie automatycznie!!! tylko robiąc maszynę trzeba parametry trzymać w jakimś bloku danych(blok ten jest ściśle związany z urządzeniem). Wszystko jest fajnie do momentu gdy trzeba takie urządzenie wymienić na inny model bo stary przestanie być produkowany (chyba nie muszę mówić, iż wówczas poprzedni blok danych który siedzi gdzieś w sterowniku przestaje być użyteczny). O ile klasyczne programy często posiadały możliwości konwersji między wersjami (import ze starszej wersji) W przypadku IO-linka mamy ….