Opisywany na blogu sterownik PFC 200 2G zaskakiwał już wielokrotnie swoimi funkcjonalnościami nawet w najbardziej wymagających aplikacjach. Tematem przewodnim tego artykułu jest wykorzystanie sterownika i jego możliwości dla potrzeb analizy zużycia sprężonego powietrza.

Firma Inter Trade Sp. z o.o. z Czechowic–Dziedzic wykorzystuje sterownik PFC200 2G jako pośrednik pomiędzy różnej kategorii czujnikami a systemem SCADA swoich klientów. Opisywany przykład jest jednym z wielu zrealizowanych przez integratora rozwiązań opartych o produkty WAGO.

Zrobotyzowane gniazda, przeznaczone do przenoszenia za pomocą ssawek ciężkich detali zużywają duże ilości powietrza. W zakładzie, o którym mowa postanowiono, dokonać pełnego monitoringu gniazda obróbczego.

W tym celu zamontowano:

- 5 czujników do pomiaru ciśnienia,

- 5 czujników do pomiaru przepływu i temperatury,

- 1 czujnik pomiaru punktu rosy,

- 1 dodatkowy czujnik pomiaru temperatury.

Możliwość dowolnej konfiguracji sterownika PFC200 2G pozwoliła na zbudowanie systemu szytego na miarę, który w dowolnej chwili można w sposób praktycznie nieograniczony rozszerzyć o dodatkowe moduły.

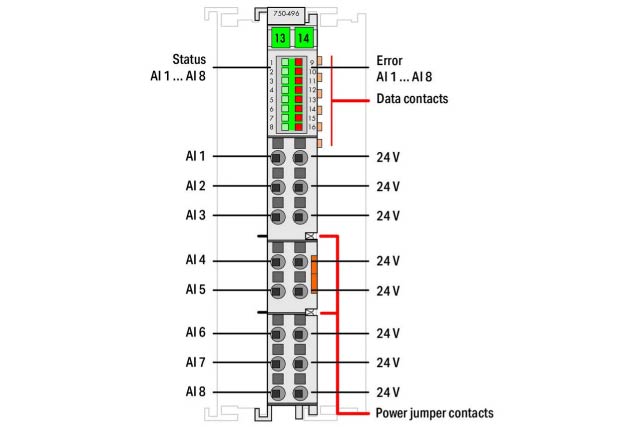

Konfigurowalna karta 750-496 z 8 wejściami analogowymi została użyta do podłączenia 5 czujników pomiaru ciśnienia. Czujniki te pokazują ciśnienie panujące w instalacji sprężonego powietrza w zakresie podciśnienia -1 do nadciśnienia 15 barów. Dodatkowo, karta obsługuje również czujnik pomiaru temperatury.

Pozostałe czujniki wykorzystują do komunikacji magistralę szeregową RS-485. Jest to nadal bardzo popularny protokół z zachowaniem determinizmu sieciowego MODBUS RTU. Cała magia obsługi protokołu sieciowego odbywa się na poziomie sterownika PFC200 2G (750-8212) i narzędzia programistycznego e!COCKPIT. Środowisko sterownika pozwala automatycznie wykonać w pełni zaawansowaną obsługę komunikacji, konfigurując jedynie topologię magistrali w zakładce Network.

Kolejka odpytywania poszczególnych czujników jest realizowana sekwencyjnie, według parametrów wprowadzonych podczas konfiguracji. Dodatkowo, podczas pełnej obsługi wszystkich funkcji modbusowych, dostajemy automatyczne narzędzie konwersji typu zmiennych. Pozwala to odebrać potrzebną liczbę rejestrów i zapisać ją do pożądanego typu zmiennej. Nie trzeba wykonywać operacji łączenia rejestrów, które są typu WORD, a następnie konwertować ich np. na typ zmiennoprzecinkowy Float.

Aby umożliwić łatwy dostęp służbom utrzymania ruchu, aplikacja została wzbogacona o wizualizację opartą na WebVisu oraz Datalogger do dodatkowej archiwizacji danych na kartę SD. Obie funkcjonalności są obsługiwane przez sterownik PFC200.

Kwintesencją całego projektu jest konfiguracja PFC200 2G jako serwera OPC UA, który udostępnia zebrane dane do systemu nadzorczego SCADA. Protokół ten jest wspierany w standardzie przez sterownik PFC200 2G, a sposób jego konfiguracji nie jest skomplikowany i nie zajmuje programiście zbyt wiele czasu.

Dzięki wdrożeniu takiego rozwiązania klient otrzymuje pomiary w wielu punktach gniazda obróbczego, tj.:

- zużycia,

- przepływu,

- temperatury powietrza,

- prędkości,

- wilgotności względnej i absolutnej,

- punktu rosy,

- objętości pary,

- ciśnienia pary nasyconej,

- napięcie zasilania czujnika oraz wiele innych.

Czy takie rozwiązania w przemyśle są potrzebne?

Zdecydowanie TAK. Już na etapie wdrażania systemu udało się wykryć nieszczelności w układzie instalacji rurowej sprężonego powietrza, które miały wpływ na proces produkcyjny. Zastosowanie tego typu rozwiązania zapewnia ciągłość produkcji poprzez detekcję oraz zapobiega nieprzewidzianym awariom.

Mateusz Mika, Inter Trade Sp. z o.o. https://intertrade.com.pl/