Systemy automatyki do stref zagrożonych wybuchem muszą być projektowane zgodnie z dyrektywą ATEX. Oznacza to spełnienie szeregu restrykcyjnych norm.

Szczegóły regulacji zostały przestawione w pierwszej części artykułu (Link). Tutaj opiszę, jak te wymagania wpływają na dobór i podłączanie komponentów systemu automatyki WAGO.

Miejsce instalacji

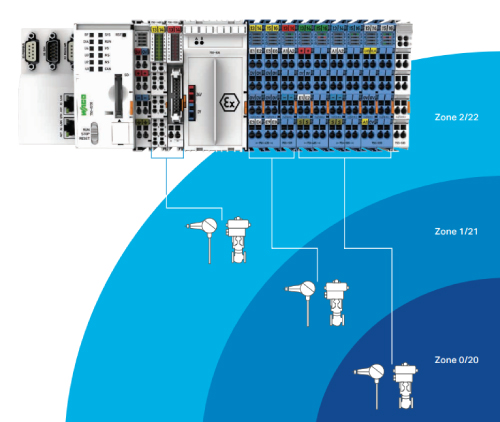

System automatyki WAGO może być instalowany maksymalnie w strefie 2 lub 20. Dotyczy to praktycznie wszystkich sterowników, interfejsów i modułów. Poniżej analiza oznaczenia sterownika PFC200.

Szczególne warunki montażu opisane są dokładnie w manualu każdego sterownika. Wymuszają one instalację w szafie o odpowiednim stopniu ochrony. Dalej jednak nie można podłączyć do węzła WAGO żadnego sygnału pochodzącego ze stref 0 i 1 (lub 20, 21). W tym celu należy stworzyć sekcję Ex.

Moduły Ex

Sekcja Ex powstaje tak samo jak każda inna sekcja napięciowa, czyli przez dodanie odpowiedniego moduł zasilającego. W tym przypadku są to moduły 750-625/000-001 i 750-606 (z diagnostyką). Odpowiadają one za zasilenie wszystkich modułów znajdujących się za nimi, gwarantując iskrobezpieczeństwo. W opisywanej sekcji mogą znajdować się tylko moduły Ex (oznaczone kolorem niebieskim). Poniżej przykład oznaczenia, jakie można znaleźć na niebieskim module (750-481/003-000)

Dzięki takiemu rozwiązaniu możliwe jest łączenie w ramach jednego węzła obwodów iskrobezpiecznych oraz zwykłych.

Sekcja Ex – reguły projektowania

Jak wspomniano wcześniej, sekcja rozpoczyna się odpowiednim modułem zasilającym. Następnie należy dobrać moduły odpowiadające sygnałom jakie chcemy obsłużyć. Na chwilę obecną system automatyki WAGO dysponuje następującymi modułami do stref Ex.

| Lp. | Opis | Nr katalogowy |

| 1 | 8-kanałowe wejście dwustanowe NAMUR | 750-439 |

| 2 | 2-kanałowe wejście analogowe do czujników Pt i Ni | 750-481/003-000 |

| 3 | 2-kanałowe wejście analogowe do termopar | 750-487/003-000 |

| 4 | 2-kanałowe wejście analogowe 4-20 mA | 750-485 |

| 5 | 2-kanałowe wejście dwustanowe NAMUR | 750-438 |

| 6 | 2-kanałowe wejście analogowe 4-20 mA HART | 750-484 |

| 7 | 2-kanałowe wejście analogowe 4-20 mA HART NAMUR | 750-484/000-001 |

| 8 | 4-kanałowe wejście analogowe (0)4-20 mA | 750-486 |

| 9 | 2-kanałowe wyjście analogowe 4-20 mA | 750-586 |

| 10 | 2-kanałowe wyjście dwustanowe 24 V | 750-535 |

| 11 | 2-kanałowe wyjście analogowe 0-20 mA | 750-585 |

| 12 | 4-kanałowe wyjście dwustanowe 24 V | 750-539 |

| 13 | 2-kanałowe wyjście przekaźnikowe 100 V AC / 30 V DC | 750-538 |

| 14 | Licznik góra/dół | 750-633 |

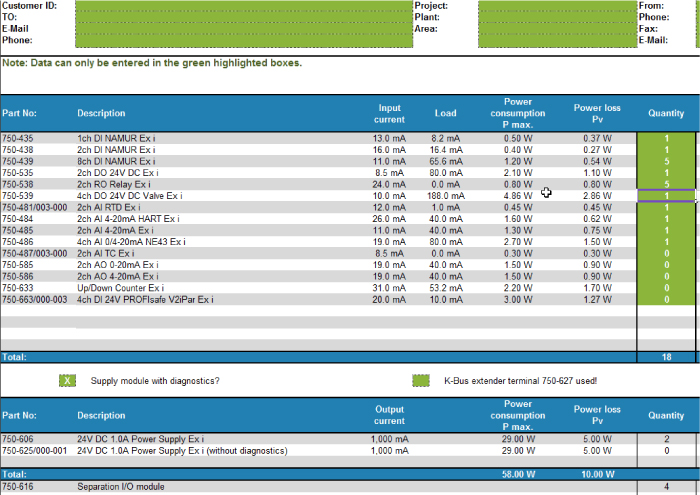

Moduły 750-625/000-001 i 750-606 rozpoczynają nową sekcję napięciową. Od zwykłych modułów zasilających magistralę obiektową (np. 750-602) różnią się tym, że ograniczają prąd dostarczany do poszczególnych modułów w celu spełnienia wymagań ochrony Ex i. Tak zbudowana sekcja napięciowa nie jest już ograniczona wytrzymałością elektryczną magistrali obiektowej a wydajnością prądową zasilacza Ex. Każdy z zasilaczy jest w stanie dostarczyć 1 A na magistralę obiektową.

Moduły do stref zagrożenia wybuchem oprócz poboru prądu z magistrali systemowej, mają zawsze podane w karcie katalogowej maksymalne zużycie prądu z magistrali obiektowej. Na etapie projektowania należy prądy wszystkich modułów zsumować i sprawdzić, czy nie przekraczają wspomnianego wcześniej 1 A. Jeśli prąd ten został przekroczony, konieczne jest rozpoczęcie kolejnej sekcji napięciowej.

Aby ułatwić pracę projektanta, stworzony został arkusz kalkulacyjny uwzględniający te dodatkowe parametry. Arkusz do pobrania tutaj

W pierwszej kolejności należy wskazać liczbę poszczególnych modułów jakie chcemy zastosować. Na podstawie danych katalogowych arkusz wskaże ile modułów zasilających należy zastosować, a co za tym idzie, na ile sekcji podzielony będzie węzeł.

Tworzenie nowej sekcji napięciowej

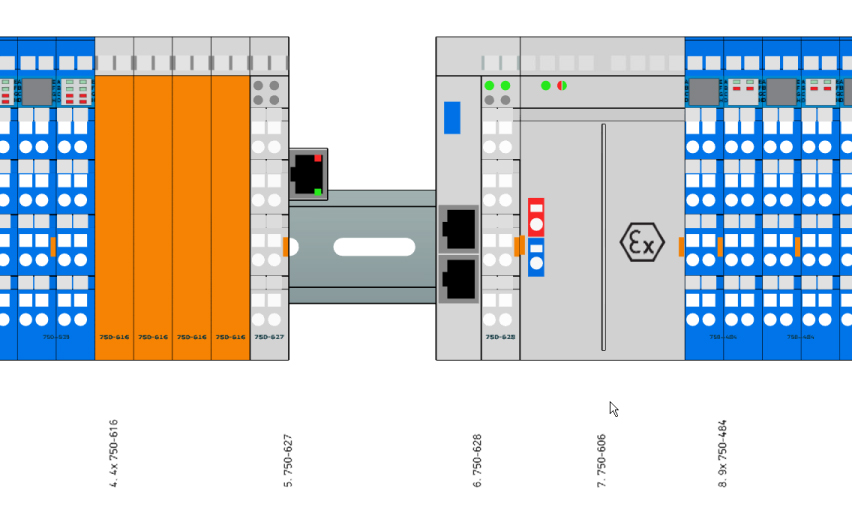

Aby dołożyć kolejny moduł zasilający, należy odseparować go od poprzedniej sekcji Ex poprzez wstawienie 4 modułów separacyjnych (750-616).

Węzeł WAGO musi się kończyć modułem 750-600. Przed tym modułem nie ma konieczności stosowania modułów separujących. Załączony wcześniej arkusz kalkulacyjny uwzględnia też moduły separujące. Dzięki niemu można stworzyć kompletną listę potrzebnych modułów w zakresie Ex.

W celu określenia miejsca podziału na kolejne sekcje napięciowe należy stopniowo zmniejszać liczby wybranych modułów aż liczba zasilaczy wskaże 1. Jeśli na początku otrzymaliśmy większą liczbę zasilaczy, powyższą procedurę należy przeprowadzić osobno dla każdej sekcji napięciowej.

Przedłużanie magistrali K-Bus

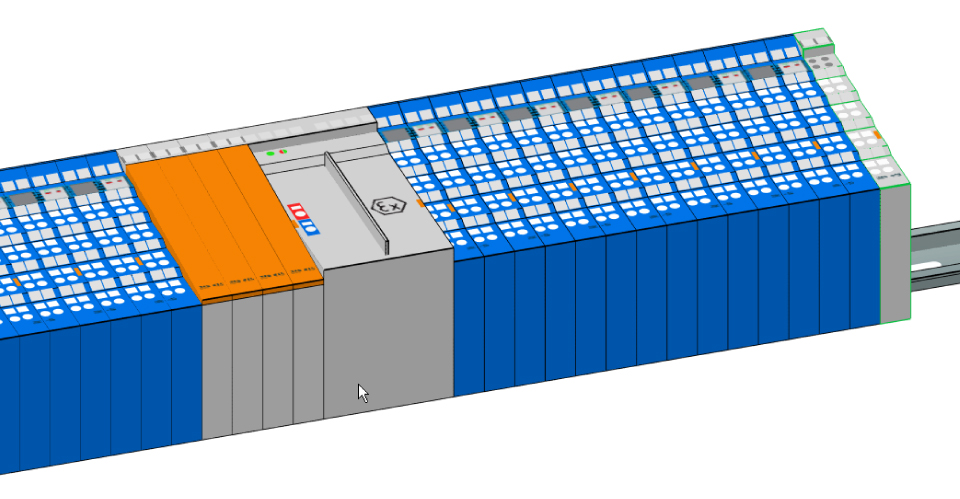

Można zauważyć, że węzły zawierające moduły Ex są z założenia dość rozbudowane. Po pierwsze, konieczne jest stosowanie modułów zasilających o szerokości 4 standardowych modułów. Po drugie, wiele niebieskich modułów samo w sobie ma podwójną grubość. Wreszcie, jeśli chcemy dodać kolejną sekcję Ex, musimy oprócz zasilacza dodać 4 moduły separujące.

Węzeł automatyki WAGO może mieć długość maksymalnie 760mm. Odpowiada to 64 modułom o standardowej szerokości. W związku z tym dość często może pojawić się konieczność przedłużenia magistrali K-Bus.

Magistralę można przedłużyć wykorzystując moduły 750-627 i 750-628. Należy jednak pamiętać, aby moduł 750-627 oddzielić od poprzedzającej go sekcji Ex 4 modułami 750-616.

W ten sposób można osiągnąć maksymalną dla systemu automatyki WAGO liczbę modułów logicznych czyli 250 dla sterowników PLC lub 64 dla interfejsów Profibus i Profinet. W tym wypadku każdy moduł liczy się jako 1, nawet jeśli ma szerokość 2 tradycyjnych modułów. Moduły systemowe takie jak zasilacze bez diagnostyki (750-625/000-001) i moduły separujące też nie wliczają się do liczby modułów logicznych.

Sprawdzenie magistrali systemowej

System automatyki WAGO opiera się na 2 niezależnych magistralach: systemowej i obiektowej. Z punktu widzenia iskrobezpieczeństwa kluczowa jest magistrala obiektowa. Należy jednak pamiętać też o tej drugiej. Każdy z modułów (zarówno Ex jak i zwykły) pobiera z magistrali systemowej jakiś(najczęściej niewielki) prąd. Jest on dostarczany przez jednostkę główną(sterownik, interface lub przedłużacz magistrali 750-628). W momencie przekroczenia maksymalnego prądu należy dołożyć odpowiedni moduł zasilający (750-613). Jeśli mówimy o węzłach bez modułów Ex, sprawa jest dość prosta. Jeśli wstawienie modułu 750-613 jest wymuszone po środku sekcji Ex, można to zrobić tylko należy pamiętać o wstawieniu modułów separujących i nowego zasilacza Ex.

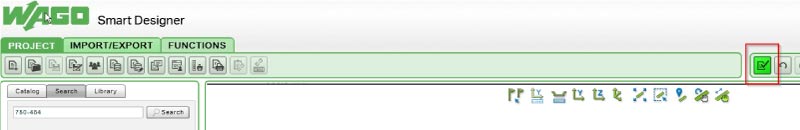

Pobór prądu na magistrali systemowej można kalkulować ręcznie w oparciu o karty katalogowe modułów lub skorzystać z funkcjonalności sprawdzania projektu w SmartDesignerze (link).

Jest to aplikacja webowa w której można łatwo złożyć cały węzeł WAGO po czym wybrać opcję „Check Project”.

Błędy takie jak brak modułu 750-613 czy brak modułu końcowego zostaną od razu znalezione. Po wprowadzeniu poprawek można wyeksportować konfigurację do dowolnego oprogramowania CAD/CAE.

Poniżej link do przykładowego projektu zawierającego większość opisanych tutaj zagadnień.

Moduły Ex do zadań specjalnych

Często wyzwania przed jakimi stajemy wykraczają poza opisane w tym artykule zagadnienia. Już sam fakt, że taki sam układ automatyki przeniesiemy ze stałego lądu na statek oznacza konieczność spełnienia dodatkowych wymagań. Może się też zdarzyć, że miejsce instalacji iskrobezpiecznej jest jednocześnie miejscem o ekstremalnych warunkach środowiskowych. Wpływa to oczywiście na dobór komponentów automatyki. Nierzadko układy automatyki w strefach zagrożonych wybuchem pełnią też funkcję bezpieczeństwa i muszą spełniać dodatkowo wymagania np. SIL3.

Te i inne problemy związane z zaawansowanym projektowaniem instalacji iskrobezpiecznych w oparciu o system automatyki WAGO opiszę w kolejnej części artykułu.

Krzysztof Nosal, WAGO.PL

Przeczytaj także:

Strefy zagrożone wybuchem, cz. 1

Strefy zagrożone wybuchem, cz. 3