Złączki sygnałowe, czyli doskonały interfejs pomiędzy obiektem a systemem sterowania

Napisałem już o specjalnych złączkach piętrowych do rozdzielnic budynkowych (tutaj), a teraz kolej na małe prądy i złączki o podobnej konstrukcji, które łączą sygnały obiektowe z systemem sterowania.

Po co złączki listwowe do łączenia obiektu z systemem sterowania?

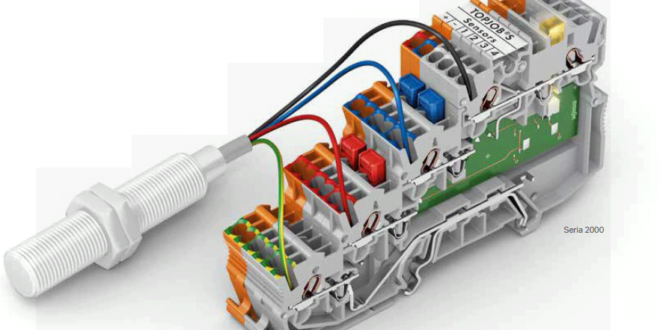

Niejeden z nas na pewno zadaje sobie to pytanie. Szczególnie w dobie, kiedy nowoczesne sterowniki coraz bardziej przypominają typową krosownicę, tzn. ze względu na miniaturyzację elektroniki sterownik wygląda jak jeden wielki zespół zacisków. I jeszcze kilka lat temu przyznałbym rację i powiedziałbym: po co? Przecież wtedy rzeczywiście interfejs przyłączeniowy sterowników i węzłów I/O był zoptymalizowany pod kątem bezpośredniego oprzewodowania, kosztem gabarytów całego urządzenia. Ale obecnie nacisk na cenę pojedynczego kanału, jak i na pomniejszenie gabarytów całego sterownika wciąż rośnie. Odbywa się to oczywiście kosztem wygody i przejrzystości oprzewodowania poszczególnych modułów. Często brakuje miejsca na kompletne przyłączenie wszystkich żył przewodu czujnika do karty sterownika. Starcza miejsca tylko do podłączenia sygnałów, a potencjały zasilające trzeba skrosować gdzieś na zewnątrz. I poradź tu sobie bez złączek mając często kolejne ograniczenie – deficyt miejsca w szafie! Ale tu naprzeciw wychodzi WAGO z nowatorskim systemem piętrowych złączek sygnałowych z serii 2000.

Dlaczego zamiast pojedynczych złączek do podłączenia czujników stosować układy piętrowe?

Po prostu, aby zachować 100% przejrzystość oprzewodowania, tj. jeden czujnik = jedna złączka. Niebagatelne znaczenie ma również oszczędność miejsca w szafie. Na przykład w przypadku

4-przewodowego czujnika trzeba zestawić 4 pojedyncze złączki (zwykle o szerokości 5 mm), które w sumie zajmą ok. 20 mm. Natomiast złączka piętrowa zajmie jedynie 5 mm!

Czym powinny charakteryzować się poprawnie skonstruowane złączki sygnałowe?

Przede wszystkim powinny być wykonane w układzie piętrowym. Dzięki temu mogą zintegrować „na swoim pokładzie” tor sygnałowy i potencjały zasilające („-”, „+” – w przypadku prądu stałego lub „L”, „N” i ewentualnie „PE” – w przypadku prądu przemiennego). Szczególnie jeśli chodzi o potencjały zasilające, powinna istnieć możliwość ich łatwego mostkowania w jednej linii. W ten sposób możemy tworzyć pakiety złączek dopasowane do danego układu sterownika. Odpowiednie potencjały w obrębie jednej złączki powinny być wyraźnie oznaczone, np. za pomocą kolorów. Szczególnie ważne jest posiadanie specjalnej złączki zasilającej (najlepiej w innym kolorze), która pozwala w profesjonalny sposób przejąć zasilanie dla całego pakietu sygnałów. Niebagatelne znaczenie może mieć również sygnalizacja optyczna, często w postaci LED, sygnalizująca obecność napięcia zasilającego i obecności sygnału na złączce. Tak skonstruowane złączki mogą służyć jako interfejs wejściowy do sterownika do przyłączenia sensorów, jak interfejs wyjściowy do przyłączenia elementów wykonawczych.

Dlaczego zastosowanie innowacyjnych złączek z serii 2000 gwarantuje optymalne rozwiązanie podłączenia czujników /elementów wykonawczych?

Odpowiedź jest prosta, ponieważ:

- w jednej złączce o szerokości 7 mm znajdują się dwa tory sygnałowe, co oznacza, że pojedynczy czujnik jesteśmy w stanie obsłużyć na zaledwie 3,5 mm,

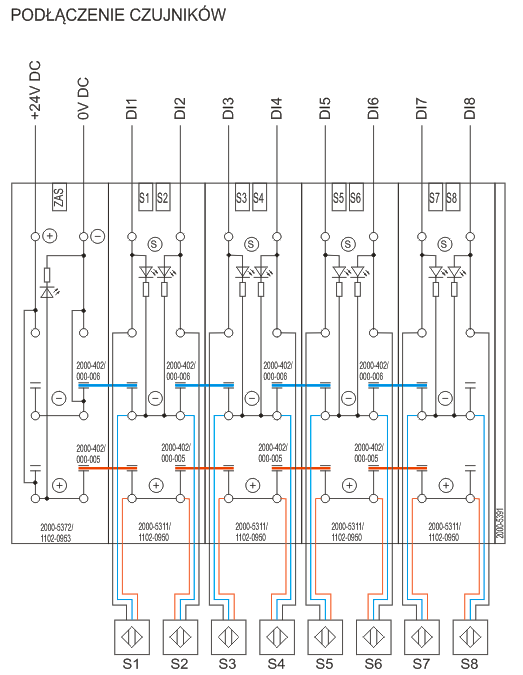

- tory zasilające w obrębie jednej złączki są ze sobą wewnętrznie zmostkowane, co powoduje, że stosując typowe mostki z rodziny TOPJOB® S, np. 2000-402 jesteśmy praktycznie w stanie zrealizować mostkowanie „w nieskończoność”,

- za pomocą kolorów można oznaczyć odpowiednie potencjały na złączce,

- są dostępne złączki z sygnalizacją obecności napięcia zasilania oraz obecności sygnału za pomocą LED,

- można je użyć jako przyłącza czujników oraz elementów wykonawczych,

- zacisk Push-in CAGE CLAMP® gwarantuje beznarzędziowy montaż przewodów jednodrutowych

i linkowych zakończonych tulejką do 1,5 mm2 , - wygodny i przejrzysty system oznaczania w dwóch miejscach na złączkach za pomocą paska oznacznikowego i systemu WMB 3,5 mm.

Przykład użycia 5 złączek (1 zasilającej + 4 sygnałowych) do przyłączenia jednego bajtu informacji z 8 czujników:

Henryk Ziegler, WAGO.PL